¿Qué es un portaherramientas?

La unión clave entre máquina y herramienta

Un portaherramientas es la unión crítica entre el husillo de tu máquina CNC y la herramienta de corte. Es un elemento fundamental del mecanizado y un factor determinante en la precisión, la velocidad y la fuerza de corte.

Aunque a simple vista pueda parecer una sola pieza, en realidad integra diferentes zonas, ranuras y componentes, resultado de décadas de evolución en ingeniería mecánica. La configuración exacta depende del tipo de portaherramientas, la marca y la aplicación, pero de forma general estas son las partes de un portaherramientas que debes conocer.

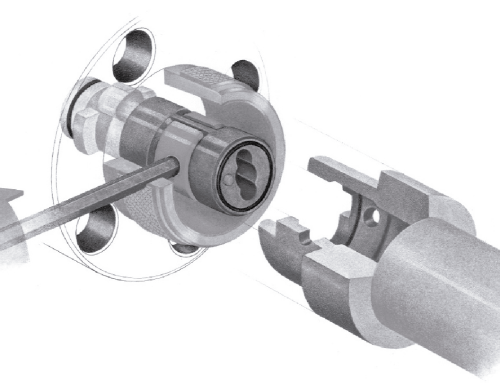

Diagrama de portaherramientas

Zona de acoplamiento al husillo

El taper o interfaz de máquina

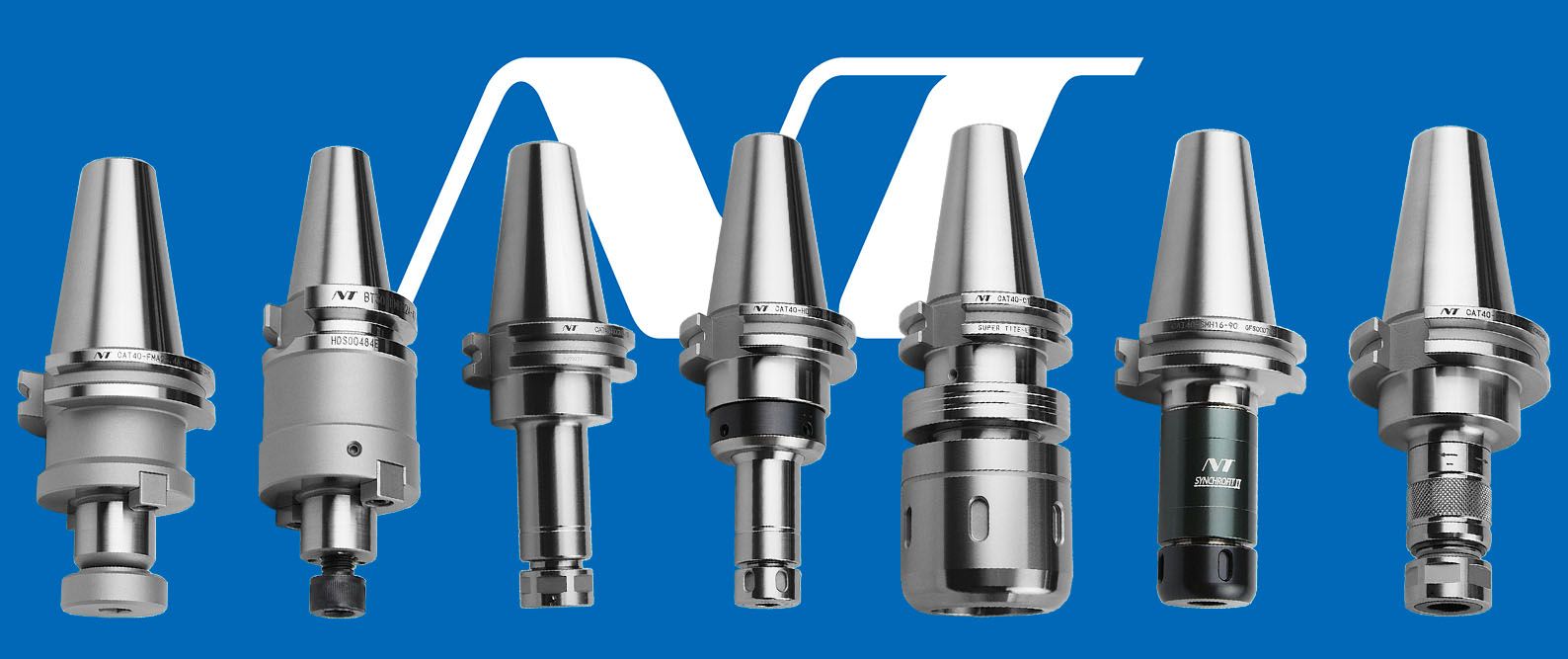

La zona generalmente cónica, conocida como taper, es la que se acopla directamente al husillo de la máquina. Los sistemas más comunes son BT, CAT y HSK.

A esta zona se le suele llamar “cono” por la geometría cónica de BT y CAT. En el caso del HSK, aunque su forma es distinta y se asemeja más a un cuerpo escalonado, es común que en el taller también se le refiera coloquialmente como “cono HSK”.

Algunos portaherramientas cuentan con una o más zonas de contacto, pueden ser simétricos o asimétricos, y la mayoría incorpora un pull stud (perno de retención). Este tornillo permite el cambio rápido de portaherramientas, ya que es el elemento que interactúa con el sistema de sujeción del husillo.

El pull stud debe instalarse siempre con torquímetro, siguiendo las especificaciones del fabricante. Un torque excesivo puede dañarlo, mientras que un torque insuficiente puede provocar riesgo de soltura durante el mecanizado. Por ello, es indispensable consultar el torque recomendado al adquirir un portaherramientas.

Cuerpo del portaherramientas

Detalles que facilitan la automatización

El cuerpo del portaherramientas también integra elementos clave que muchas veces pasan desapercibidos. Uno de ellos es la línea de separación entre la zona cónica y la zona de sujeción de la herramienta, la cual indica que el portaherramientas es compatible con cambio automático de herramientas (ATC).

Las esquinas redondeadas, conocidas como index o index notch, permiten identificar la orientación del portaherramientas. Durante la carga en la máquina, el operador suele insertarlo de manera natural, y estas marcas ayudan a que el sistema reconozca rápidamente su posición.

El collar es la zona que hace contacto con el brazo o revólver del ATC durante el cambio automático. Además de facilitar la manipulación, ayuda a evitar que el portaherramientas gire en falso o patine a altas velocidades.

El coding hole se utiliza para integrar sistemas de identificación y medición, especialmente cuando se trabaja con presetters o sistemas de control de herramientas.

Por último, el orificio de acceso permite realizar cambios manuales, instalar ciertos accesorios o llevar a cabo tareas de mantenimiento. Muchos portaherramientas modernos son de bajo o nulo mantenimiento, pero este orificio sigue siendo funcional para casos específicos.

Zona de sujeción de la herramienta

Sistemas de ajuste y retención

En esta zona se encuentran los tornillos de ajuste y los sistemas de sujeción, que es donde se inserta directamente la herramienta de corte. Esta parte puede variar considerablemente según el tipo de portaherramientas:

puede ser un sistema con boquilla, un hidráulico, un térmico, o incluso uno compatible con sistemas especiales como ST. Las dimensiones, el rango de sujeción y el método de ajuste dependen del diseño y de la aplicación prevista.

Comprender para elegir mejor

El primer paso para dominar los portaherramientas

Una vez que puedes identificar de forma general las partes de un portaherramientas, es más sencillo reconocer las diferencias entre zancos, modelos y tecnologías. Con el tiempo, este conocimiento te permitirá seleccionar mejor tus herramientas, optimizar tus procesos y convertirte poco a poco en un especialista en portaherramientas para CNC.