Significado de CNC

¿Qué es CNC?

CNC significa Control Numérico Computarizado en español o Computer Numerical Control en inglés y se refiere a un sistema automatizado que controla el movimiento y operación de máquinas-herramienta mediante comandos digitales programados. En otras palabras, una máquina CNC es capaz de realizar cortes, perforaciones, fresados o torneados de manera precisa y repetitiva gracias a un software que guía cada uno de sus movimientos.

El CNC (Control Numérico Computarizado) convierte instrucciones digitales con programación CNC en movimientos mecánicos ultra-precisos. Según Millán Gómez (2006) en Procedimientos de mecanizado, las máquinas CNC funcionan mediante un sistema de coordenadas gestionado por un ordenador que ejecuta una programación específica. Así, el ordenador pone en marcha la máquina, controla el movimiento de los carros, regula el avance de la herramienta y ajusta las revoluciones de forma totalmente automática, sin que el operario intervenga en el desplazamiento durante el mecanizado.

Por consiguiente, estas máquinas pertenecen a la gama de las llamadas máquinas automáticas, puesto que su operación no depende del manejo manual de carros, sino exclusivamente de la programación computacional. Además, al eliminar la intervención directa, se incrementa la precisión y se reducen errores humanos en cada ciclo de corte.

¿Cómo nació el CNC?

Historia del CNC

Los tornos y máquinas para fabricar objetos existen desde la humanidad misma pero estrictamente, las máquinas herramienta existen desde 1751 cuando Jacques de Vaucason creó el primer telar automatizado y el primer torno con portaherramientas deslizante. Sin embargo, el CNC nació en el Siglo XX porque primero surgió la necesidad de mecanizar con mayor precisión. Luego, con el avance de la tecnología, llegaron los controles numéricos. A partir de ahí, el cambio fue imparable: más velocidad, menos errores y una revolución en la manufactura. Hoy, gracias al CNC, el maquinado es más exacto que nunca.

El Control Numérico por Computadora (CNC) surgió durante la Segunda Guerra Mundial para mecanizar piezas de metal duro de forma más rápida y uniforme que el trabajo manual. Posteriormente, en 1952, el Massachusetts Institute of Technology (MIT), en colaboración con la Oficina de Investigación Naval de Estados Unidos y varios fabricantes de máquinas, presentó la primera máquina de control numérico. Partiendo de una fresadora de Cincinnati Milling Machine Company modificada (“retrofitada”), esta máquina recibió sus instrucciones a través de tarjetas perforadas, lo que permitió automatizar con precisión los movimientos de los ejes X, Y y Z.

Para 1960, la transición a cintas magnéticas facilitó la edición y almacenamiento de programas, extendiendo el uso de las herramientas CNC al sector automotriz, de moldes y aeroespacial comercial. Posteriormente, en 1970, la incorporación de microprocesadores y computadoras digitales estandarizó el G-code, el lenguaje universal de instrucciones CNC.

Durante la década de 1980, la popularización de los sistemas CAD/CAM de Autodesk permitió diseñar piezas en 3D antes de mecanizarlas, consolidando el uso del CNC en la industria automotriz y aeroespacial. Más adelante, en los 90, la llegada de máquinas de 5 ejes revolucionó la fabricación de geometrías complejas, como aeroestructuras y moldes de precisión; adicionalmente, los sistemas de monitoreo y robótica comenzaron a integrarse a los CNC

En la última década, la evolución ha incorporado interfaces táctiles, simulación en tiempo real, conectividad IoT, mantenimiento predictivo y machine learning, mejorando la autonomía y la precisión, así como el control de la máquina.

¿Qué es una máquina de CNC?

Pasos que sigue una máquina de CNC

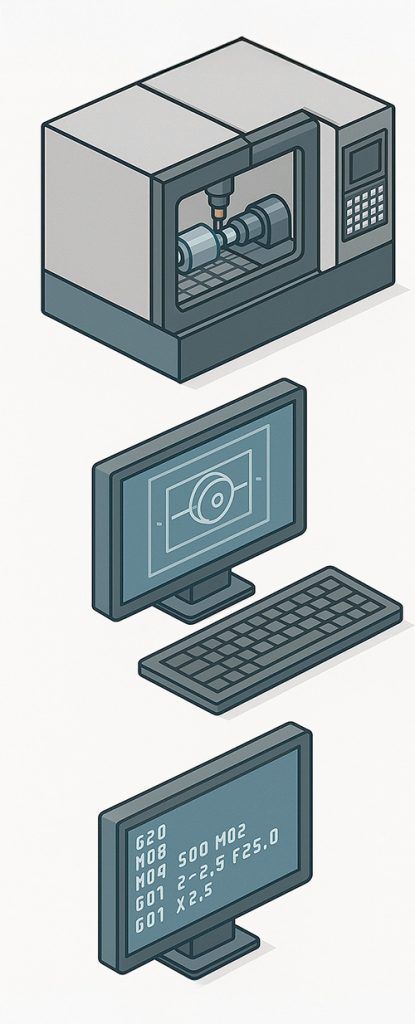

Una máquina CNC es aquella que, mediante el Control Numérico Computarizado que controla los ejes de la máquina con un sistema avanzado de coordenadas, transforma un bloque de material (metal, plástico u otros) en una pieza con la forma deseada. El proceso de mecanizado consta de tres etapas:

- Diseño de la pieza en software CAD.

- Programación del código G-code que indica las trayectorias de las herramientas.

- Ejecución del programa por la máquina: el husillo desplaza la herramienta y retira material según el diseño.

Dependiendo de la operación (fresado, torneado, taladrado) y el tipo de máquina, las herramientas pueden variar, pero el objetivo principal es el mismo: reducir material de manera precisa y repetible.

Diseño CNC

¿Cómo se diseña para CNC?

Conocidos como programas CAD/CAM son software que permiten el diseño de piezas destinadas al mecanizado CNC. En otras palabras, el CAD (Computer-Aided Design) que permite crear bocetos y modelos paramétricos en 2D o 3D; después, esos modelos se importan en un módulo CAM (Computer-Aided Manufacturing), encargado de:

- Definir operaciones de mecanizado (fresado, taladrado, etc.).

- Seleccionar herramientas y parámetros de corte (velocidades, avances).

- Generar las trayectorias de herramienta (toolpaths) y convertirlas en instrucciones de G-code

Por lo tanto, los paquetes combinados CAD/CAM simplifican todo el flujo, desde el diseño conceptual hasta la elaboración del programa CNC, estos son algunos programas que pueden serte útiles si estás buscando opciones.

Programación CNC

¿Cómo programar en CNC?

Dado que el CNC es un sistema de Control Numérico Computarizado, requiere un lenguaje de programación que controle los ejes cartesianos (X,Y,Z), en el mecanizado moderno el software CNC envía instrucciones codificadas a la máquina y se ejecutan con precisión. Por ejemplo, el G-code es ampliamente utilizado para este propósito, llamado así ya que se representa por letras y números, por ejemplo, G01 indica velocidad de movimiento (avance lineal a velocidad programada), cada acción contiene su propia numeración, por lo que, una acción se ejecutaría de esta manera “G01 X247.951560 Y11.817060 Z-1.000000 F400.000000” donde se puede ver que se ejecuta el código G (G01), la posición de los ejes (X,Y,Z) y la velocidad (F).

Si quieres conocer las funciones principales del código G, consulta el siguiente libro: Click aquí

Características de un centro de maquinado cnc

Beneficios de una máquina CNC

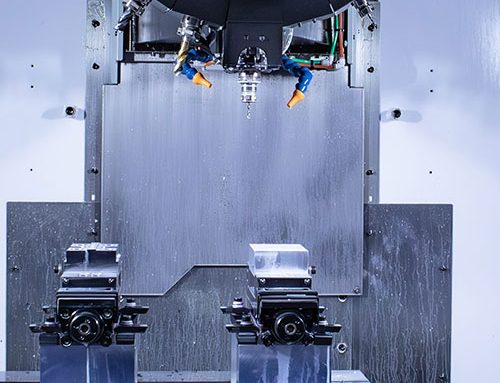

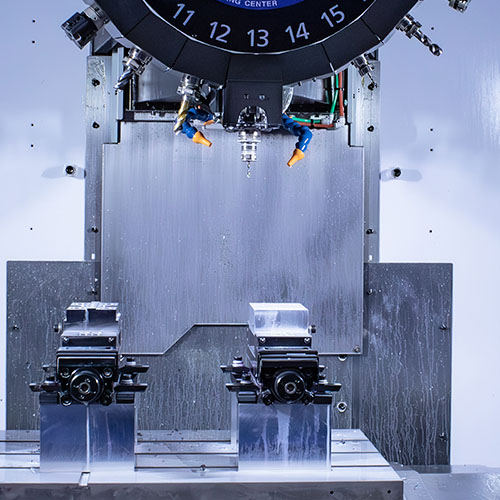

Un centro de maquinado CNC es una máquina altamente automatizada y programable que ejecuta diversas operaciones de mecanizado con precisión micrométrica, que además, hace cambios de herramienta de manera veloz y eficaz.

Las máquinas de maquinado CNC son totalmente programables y asistidas por computadora, lo que permite al operador definir trayectorias, velocidades y avances sin intervenir manualmente durante el proceso. Esto minimiza riesgos y optimiza los tiempos de producción.

Un centro de maquinado CNC integra múltiples componentes (husillos, ejes, sistemas de refrigeración) y requiere accesorios (portaherramientas, mesas giratorias para camibio de herramienta, etc.). Para ser rentable, impone producción continua y de gran volumen.

Gracias a su alto grado de automatización, un centro de maquinado CNC puede ejecutar varias operaciones (fresado, taladrado, roscado) en una misma configuración, aumentando la productividad en masa.

Estas máquinas ofrecen vibraciones ínfimas, logrando desviaciones por debajo de una micra. Su rigidez y estabilidad se traducen en acabados de alta calidad y tolerancias muy estrictas.

Existen infinitas configuraciones según ejes, husillos y accesorios. Además, es común solicitar dimensiones y funciones personalizadas, ajustadas a necesidades específicas de cada industria

Clasificaciones de Máquinas CNC

Tipos de máquinas CNC

Hay diferentes formas de clasificar los centros de máquinado CNC, con muchas diferencias, variaciones y propósitos, aquí te desglsamos las más importantes.

HMC

(Horizontal Machining Center)

El husillo está orientado horizontalmente, lo que facilita la evacuación de virutas en mecanizados profundos y de gran tamaño. Es muy útil ya que al perforar o fresar orificios muy profundos o en piezas grandes los residuos no se acumulan. Suelen incorporarse palets rotativos para maquinar varias caras de una sola pieza.

VMC

(Vertical Machining Center)

Su husillo es vertical, ideal para fresado de discos, placas y piezas planas. Se le añade mesa giratoria o ranura en T para movimientos transversales. En esta clase de centros la acumulación de viruta puede llegar a ser un problema, para máquinados CNC de alto volumen se recomienda hacer limpiezas regulares o soluciones específicas evitar estas virutas, en NT TOOL hemos desarrollado el BoostMáster, el cual utiliza la presión del refrigerante para limpiar la pieza y entra como portaherramientas, evitando dobles procesos.

Número de ejes para máquinas CNC

Usos: Operaciones simples de taladrado y torneado de piezas cilíndricas básicas.

Ventajas:

- Bajo costo de máquina y programación.

- Fácil mantenimiento y operación.

Desventajas:

- No apto para geometrías complejas.

- Limitado a perfiles básicos.

Movimiento en X, Y y Z

Usos: Fabricación de piezas prismáticas, moldes simples y prototipos.

Ventajas:

- Versatilidad en fresado de superficies planas y contornos.

- Amplia disponibilidad y menor inversión que 5 ejes.

Desventajas:

- No recomendado para superficies curvadas o formas redondeadas.

- Requiere reposicionamiento manual para caras múltiples.

Tres ejes lineales + un eje rotatorio (A o B).

Usos: Taladrado y roscado en caras opuestas sin desmontar la pieza; fabricación de piezas cilíndricas con ranuras.

Ventajas:

- Menos tiempo de configuración al evitar reposicionamientos.

- Mejora la calidad en mecanizados complejos.

Desventajas:

- Programación más compleja.

- Coste superior a 3 ejes.

Tres ejes lineales + dos ejes rotatorios.

Usos: Geometrías altamente complejas, aeroespacial, moldes de precisión y prototipos avanzados.

Ventajas:

- Acceso a todas las caras de la pieza en una sola fijación.

- Máxima precisión y acabado superficial.

Desventajas:

- Elevado coste de máquina y mantenimiento.

- Requiere operadores y programadores altamente especializados.

Integración de múltiples ejes rotatorios o cabezales intercambiables (hasta 9–12).

Usos: Producción simultánea de varias piezas; mecanizados multitarea en líneas automatizadas.

Ventajas:

- Eficiencia extrema en producción en masa.

- Flexibilidad para procesos complejos.

Desventajas:

- Muy alto costo y complejidad operativa.

- Espacio y energía requeridos significativamente mayores.

Clasificadas por operación

Mecanizado en Máquinas CNC

El mecanizado engloba todos los procesos que modifican una pieza de trabajo para obtener unas dimensiones y propiedades específicas. En esencia, se trata de separar material —ya sea metal, plástico u otro— para darle forma a la pieza. Por lo tanto, el mecanizado se clasifica dentro de los métodos de separación y se detallan en la norma DIN8580:2003

Se pueden resumir en tres categorías, mecanizado por arranque de viruta, mecanizado sin arranque de viruta y mecanizado por abrasión. En este blog no los vamos a separar, ya que podría causar mucha confusión, solo detallaremos los tipos de mecanizado más famosos y que suelen ser utilizados para clasificar las máquinas herramienta CNC.

Torno CNC:

En el torneado CNC, la pieza gira mientras la herramienta se desplaza en uno o dos ejes para generar cilindros, ejes y roscas con gran velocidad de material removido. Esta operación es perfecta para producciones medias y grandes de piezas de revolución, pero se limita a formas cilíndricas y requiere herramientas específicas que pueden elevar el coste operativo.

Ejemplo: Producción de ejes de transmisión en camiones pesados, que requieren alta cadencia de producción y tolerancias estrictas.

Industrias:

- Maquinaria pesada (ejes y bujes)

- Aeroespacial (sincronizadores y piezas cilíndricas de tren de aterrizaje)

- Biomédica (implantes ortopédicos cilíndricos)

Si quieres profundizar en los tornos CNC tenemos un artículo dedicado a este tema.

Fresa CNC

Las operaciones de la fresadora CNC consisten en el arranque de viruta mediante herramientas rotativas que permiten obtener superficies planas, contornos complejos y grabados detallados con tolerancias cercanas a micras. Este proceso es idóneo para trabajos en metales y plásticos, ofreciendo alta versatilidad y acabado superficial fino, aunque implica costos elevados en herramientas y requiere un control riguroso de parámetros de velocidad y avance.

Ejemplo: Fabricación de bloques de motor en la industria automotriz, donde se requiere retirar grandes cantidades de material en superficies planas y contornos complejos.

Industrias:

- Automotriz (bloques y culatas de motor)

- Aeroespacial (componentes de fuselaje y alas)

- Moldes y troqueles (cavidades de moldes de inyección

Taladrado

Ejemplo: Perforación de orificios de montaje en bastidores de chasis de automóviles.

Industrias:

- Automotriz (chasis y carrocería)

- Construcción (estructuras metálicas)

- Aeronáutica (perforaciones en paneles de fuselaje)

Rectificado CNC

Ejemplo: Acabado de superficies de discos de freno en la industria automotriz de alta gama.

Industrias:

- Automotriz de lujo (discos y tambores de freno)

- Aeroespacial (componentes de turbinas)

- Hidroeléctrica (rodillos de generadores)

Impresora 3D CNC

Deposita capas de material plástico o resina para crear prototipos y piezas personalizadas con geometrías imposibles de mecanizar de otro modo. Esta tecnología de impresión 3D es rápida para pruebas de diseño y prototipado, aunque no está pensada para producción masiva debido a la menor resistencia mecánica de las piezas impresas.

Ejemplo: Creación de maquetas arquitectónicas en resina para proyectos de construcción.

Industrias:

- Arquitectura (modelos de presentación)

- Medtech (prótesis y dispositivos médicos personalizados)

- Automotriz (prototipos rápidos de piezas interiores)

Corte por agua o plasma

Ejemplo: Corte de placas de acero de gran espesor para la construcción naval.

Industrias:

- Naval (casco y estructura de barcos)

- Petroquímica (recipientes de presión)

- Arquitectura (paneles decorativos de metal)

Láser CNC

Ejemplo: Grabado de códigos QR y textos en carcasas de dispositivos electrónicos.

Industrias:

- Electrónica de consumo (carcasas y placas)

- Publicidad (letreros y rótulos)

- Joyería (grabado de metales preciosos)

Principales fabricantes de máquinas CNC

Estos son algunos de los fabricantes de máquinas CNC más famosos, algunos son especialistas en ciertos tipos de máquinas, por lo que es importante conocer tus necesidades y explorar las opciones.

- HAAS (E.U.A): Famosa por sus fresadoras verticales (VMC) y tornos CNC, con buena relación costo-beneficio, muy usadas en talleres de Norteamérica.

- Mazak (Japón): Especialista en máquinas multitarea (tornos-fresadoras en una sola máquina), además de centros horizontales de alto rendimiento.

- DMG Mori (japón-Alemania): Reconocido por sus fresadoras de 5 ejes y centros de mecanizado de precisión, líderes en la industria aeroespacial.

- Fanuc (Japón): Líder en controles CNC y automatización, además de robots industriales y maquinaria CNC avanzada.

- Okuma (Japón): Destaca en tornos CNC de gran rigidez y fresadoras de alta precisión para trabajos exigentes.

- Brother (Japón): Especializado en máquinas CNC compactas y de alta velocidad, ideales para la producción de piezas pequeñas en serie.

- Makino (Japón): Referente en centros de mecanizado de 5 ejes y máquinas de electroerosión (EDM), muy usadas en moldes y aeroespacial.

- Trumpf (Alemania): Especialista en máquinas de corte por láser y sistemas avanzados para metales. Destaca en corte láser CNC.

- Amada (Japón): Especializada en máquinas CNC para chapa, incluyendo punzonado, corte láser y doblado, además de máquinas para plasma y fibra.

- STYLECNC / Doosan (China / Corea del Sur): Empresas emergentes en el mercado que destacan por su capacidad y precios competitivos.

¿Qué es un portaherramientas para cnc?

En NT TOOL sabemos que entender qué es CNC es el primer paso para optimizar tus procesos de manufactura. Una máquina de Control Numérico Computarizado (CNC) traduce diseños digitales en movimientos mecánicos de alta precisión, y nuestras soluciones de portaherramientas son el complemento perfecto para maximizar la calidad y la productividad de tus centros de mecanizado.

Un portaherramientas para CNC es el componente encargado de sujetar la herramienta de corte al husillo, garantizando la precisión y la velocidad de rotación necesarias para procesos como fresado, torneado o taladrado. Aunque no todas las máquinas CNC emplean portaherramientas y herramientas de corte, en los centros de mecanizado son elementos imprescindibles para mantener la concentricidad y minimizar la vibración

¿Listo para optimizar tus procesos de mecanizado?

Envía un mensaje y recibe una cotización personalizada en menos de 24 horas. Contamos con sucursal en México con stock para envío inmediato y para dar soporte a toda Latinoamérica. NT TOOL es una empresa japonesa con más de 50 años de experiencia. Contáctanos. Nuestro equipo de especialistas te ayudará a seleccionar el portaherramientas CNC que maximice la productividad y calidad de tu producción.