¿Para qué sirve un torno?

Cómo funciona un torno

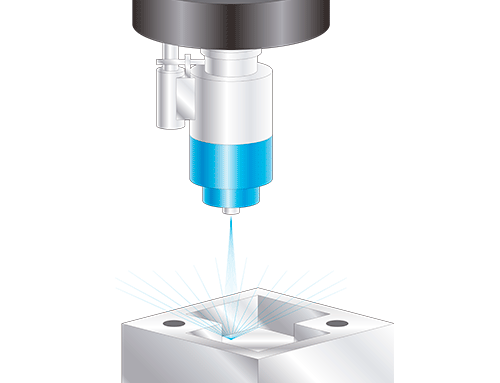

En esencia, el torno es una máquina herramienta que sujeta la pieza al husillo y la hace girar para mecanizar piezas de revolución. Además, una herramienta de corte arranca viruta de metales, plásticos o maderas con alta precisión.

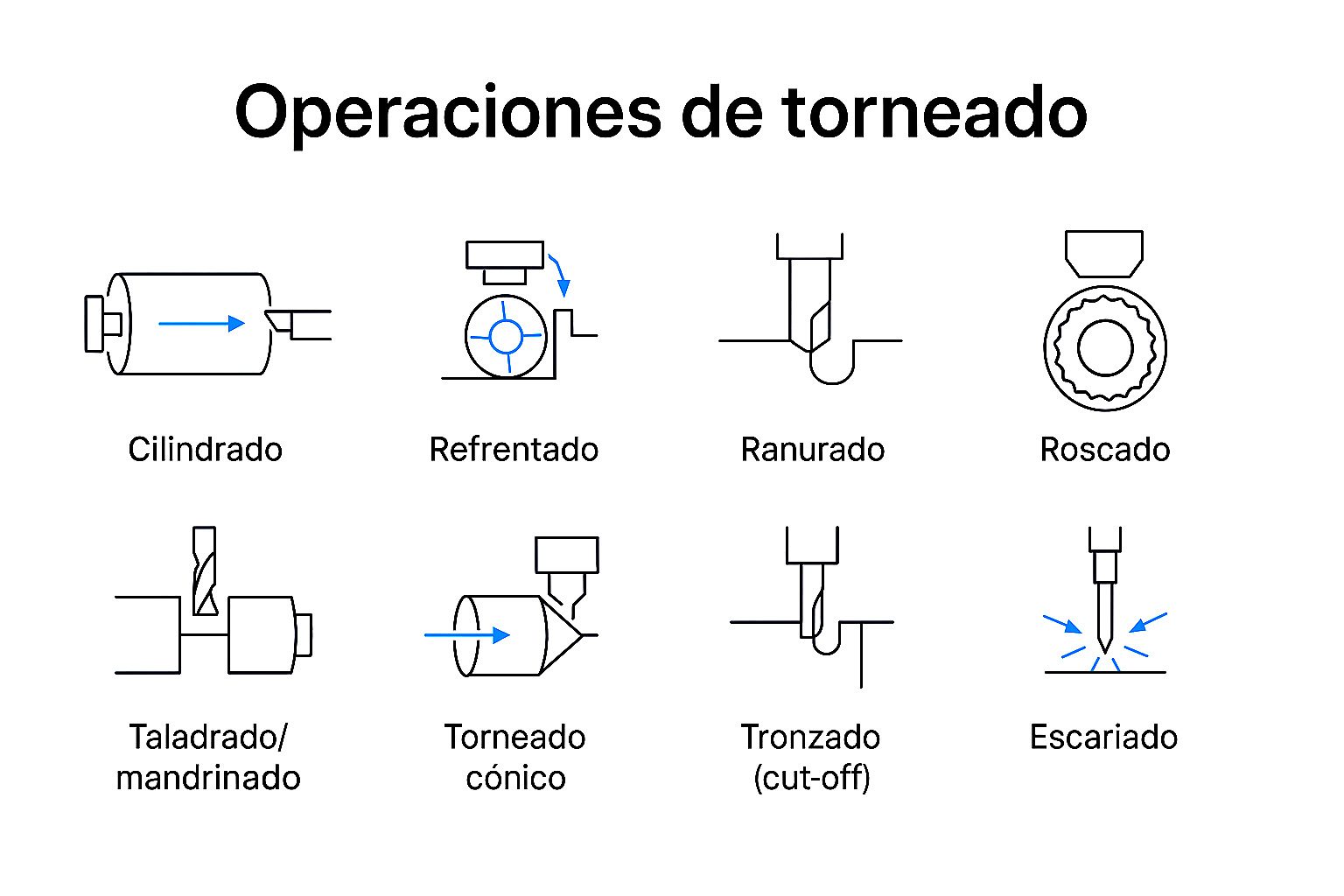

Este proceso permite operaciones como cilindrado, roscado y ranurado según el diseño deseado.

El torno se emplea en operaciones de mecanizado; es decir, da forma a las piezas mediante técnicas como el refrentado, el ranurado o el cilindrado. Además, tiene numerosos usos en la industria: permite fabricar motores de automóviles o de aviones, muebles de madera y diversos componentes electrónicos.

En este blog te hablaremos de todo lo relacionado con los tornos. Asimismo, si tienes más dudas, puedes consultar obras especializadas, como “Piscoya-Roncal, J. L.” títulado “Torno mecanico Principios y Operaciones.” o “Prácticas de mecanizado en torno y fresadora” de JB Fernández.

Tipos de Torno

Clasificación de tornos por funciones

Existen diversos tipos de torno según su diseño y aplicación. Según la orientación del husillo, se clasifican en:

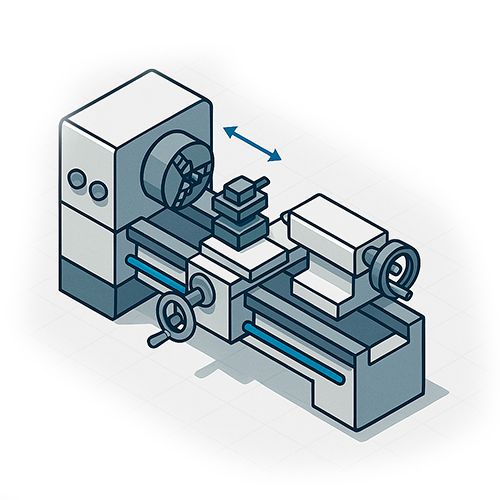

Torno paralelo u horizontal: Primero, este es el torno “clásico” de bancada plana y muy común en talleres y fábricas. El eje del husillo permanece en posición horizontal y la pieza se fija con un mandril. Son versátiles y adecuados para tornear piezas largas y de diámetro moderado. Asimismo, el torno paralelo convencional representa la evolución del torno antiguo al moderno.

Torno vertical: En contraste, el torno vertical sitúa el husillo en posición perpendicular al suelo. Gracias a esta orientación, puede tornear piezas de mayor diámetro y mayor peso sin comprometer la rigidez. Es ideal para componentes grandes, por ejemplo, platos giratorios y piezas cilíndricas de gran envergadura.

Torno Revolver

El torno revólver, también llamado torno de torreta, se inspira en el mecanismo de un revólver al contar con una torreta giratoria que aloja varias estaciones de herramientas. Además, este diseño permite mecanizar piezas sin cambiar manualmente de herramienta: basta con fijar la pieza en el mandril para ejecutar sucesivas operaciones. Por ejemplo, cada estación puede cilindrar, taladrar o ranurar en secuencia automática.

Ventajas

- Ahorra tiempo en producciones medianas y piezas repetitivas al eliminar los cambios manuales de herramienta.

- Incrementa la eficiencia, pues las herramientas giran automáticamente según la secuencia programada.

- Es ideal para operaciones sucesivas como cilindrado, taladrado y ranurado en un solo montaje.

- Reduce la intervención del operario, de modo que puede supervisar varias máquinas o tareas al mismo tiempo.

Desventajas

- Requiere detener la máquina para reconfigurar el orden o la selección de herramientas en la torreta.

- Ofrece menos flexibilidad que un torno CNC totalmente reprogramable.

- No es óptimo para prototipos únicos o geometrías muy distintas a la pieza modelo.

Torno Copiador

El torno copiador es una máquina-herramienta que reproduce de forma automática el perfil de una plantilla o “pieza madre”. Mediante un sistema de guiado hidráulico, mecánico o CNC, sigue exactamente la forma de la plantilla y la traslada a la pieza de trabajo, permitiendo replicar perfiles complejos en serie sin necesidad de mediciones continuas.

Ventajas:

- Solo requiere una plantilla para fabricar múltiples piezas idénticas.

- Ahorra tiempo y reduce el margen de error al eliminar ajustes manuales constantes.

- Ideal para perfiles ornamentales en madera, mármol o plástico por su rapidez y uniformidad

Desventajas:

- Depende completamente de la plantilla: sin ella no puede operar.

- Menos versátil para producir piezas de diámetros o geometrías muy diferentes a la plantilla.

- La precisión final puede verse afectada por el desgaste del sistema de guiado y de la propia plantilla.

Torno Automático

En esencia, el torno automático es el equipo más avanzado por contar con un sistema totalmente regulado desde un panel de control. El operario únicamente carga barras largas en el husillo y programa las operaciones y datos necesarios. A continuación, el torno ejecuta mecanizados sucesivos hasta el tronzado de cada pieza sin intervención manual. Además, admite alimentación ininterrumpida de barras y puede incorporarse con uno o varios husillos según el tamaño y volumen de producción.

Ventajas

- Automatización total: reduce la intervención manual al mínimo y mejora la seguridad.

- Alta productividad: opera de forma continua y finaliza piezas enteras sin detenerse.

- Flexibilidad en husillos: uno o varios husillos permiten adaptar el torno a piezas de distintos tamaños.

- Control centralizado: el panel de mando reúne todas las operaciones y parámetros en un solo lugar.

Desventajas:

- Requiere programación previa y conocimientos específicos del panel de control.

- No obstante, la reconfiguración de husillos o parámetros puede generar paradas temporales.

- Su costo de adquisición y mantenimiento es más elevado que el de tornos convencionales.

- Puede resultar menos rentable para tiradas muy cortas o piezas altamente personalizadas.

Torno CNC

Ventajas

- Automatización y precisión: reduce al máximo la intervención manual y los errores humanos.

- Alta repetibilidad: garantiza que cada pieza siga exactamente el mismo ciclo de mecanizado.

- Fabricación en serie: ideal para producción continua de piezas sencillas en gran cantidad.

- Versatilidad: admite programación para distintos perfiles y geometrías con solo ajustar el código.

- Control digital: ofrece monitoreo en tiempo real de parámetros como velocidad de corte y avance.

Desventajas

- Requiere conocimientos de programación CNC y configuración previa de parámetros.

- Por otro lado, su complejidad técnica puede implicar paradas para reprogramar operaciones.

- El coste de adquisición y mantenimiento supera al de tornos convencionales.

- Resulta menos rentable para tiradas cortas o piezas muy personalizadas.

Si quieres saber más sobre Tornos CNC, por favor consulta nuestro artículo referente a este tema.

Tipos de torno CNC

Funciones del torno CNC

Dentro de los tornos CNC modernos se distinguen variantes como los de bancada paralela (bancada horizontal tradicional) y los de bancada inclinada (sueco), cada uno con usos específicos. Los tornos de bancada paralela ofrecen máxima rigidez para piezas muy largas o pesadas, mientras que los de bancada inclinada facilitan la evacuación de virutas y son preferidos para ciclos cortos de producción. También hay tornos CNC multitarea (con fresado/roscado integrados) y los llamados tipos suizo, con cabezal móvil y guías soportantes para mecanizar barras muy largas y finas con alta precisión.

Partes de un torno

Componentes del torno

En conjunto, los componentes del torno —bancada, cabezal, contrapunto, carro y mandril— facilitan los movimientos de corte más habituales. Además, el diseño robusto de la bancada y la precisión de las guías determinan la rigidez y la exactitud de la máquina. Por lo tanto, un ensamblaje cuidadoso de estos elementos garantiza que la herramienta siga la trayectoria deseada dentro de la tolerancia requerida.

Aunque existen numerosas variantes (cabeza móvil, tableros, chucks, cajas de avance, lira y distintos tipos de carros), en esta sección nos centramos únicamente en las partes básicas e importantes. De este modo, podrás entender mejor cómo cada componente contribuye al funcionamiento y rendimiento del torno.

Bancada

La bancada del torno es la base rígida que soporta el cabezal, el contrapunto y el carro principal. Además, incorpora guías paralelas al husillo por donde se desplazan con precisión estos componentes. Por lo tanto, garantiza la rigidez y exactitud necesarias para que la herramienta siga la trayectoria deseada. Asimismo, una bancada bien diseñada reduce las vibraciones y prolonga la vida útil de la máquina.

Cabezal fijo

En primer lugar, el cabezal (o cabezal fijo) es la parte del torno que aloja el husillo, el motor y los mecanismos de transmisión, ya sean engranajes o poleas. Además, en su interior se integra el selector de velocidades y el mecanismo de avance, lo que permite regular la rotación y el movimiento de la pieza de trabajo. Por lo tanto, el cabezal fija el plato porta-piezas y transmite de forma precisa el par necesario para el mecanizado. Asimismo, su diseño robusto garantiza la estabilidad y la exactitud en cada operación de torneado.

Mandril (Chuck)

El mandril o chuck se fija al husillo para sujetar la pieza de manera firme mediante mordazas. Además, existen varios tipos adaptados a diferentes necesidades: los mandriles de cuatro mordazas independientes permiten ajustar cada garra por separado y ofrecen gran versatilidad; los mandriles de desplazamiento (de tres o seis mordazas) cierran todas las mordazas a la vez con una sola llave, lo que agiliza el trabajo en serie; y los chucks combinados reúnen ambas características para manejar piezas irregulares sin interrumpir la producción. Por último, el chuck Jacobs está específicamente diseñado para sujetar brocas con máxima precisión durante las perforaciones de contrapunto. De este modo, el mandril garantiza la sujeción óptima de la pieza y contribuye a la exactitud y eficiencia del torneado.

Contrapunto

El contrapunto del torno es la pieza móvil situada frente al cabezal que incorpora un husillo secundario con broca o pico centrador. Además, se compone de dos cuerpos de fundición unidos por tornillos de ajuste, de modo que la parte superior pueda desplazarse axialmente sobre la inferior. De este modo, el contrapunto avanza a lo largo de las guías de la bancada para ajustar la distancia entre centros y ofrecer un apoyo preciso a piezas largas mecanizadas entre puntos.

Carro portaherramientas

En esencia, el carro portaherramientas está formado por dos componentes clave: el carro principal, que se desplaza en el eje longitudinal, y el carro transversal, que se mueve perpendicularmente a él. Además, sobre el carro transversal se monta la torreta o plato, donde se insertan las herramientas de corte. De este modo, al combinar ambos movimientos, las herramientas penetran en la pieza para conformarla con precisión.

Alimentadores y guías

Los alimentadores y guías del torno comprenden el tornillo de bolas (o árbol de avance) y los rodillos de guía. El tornillo de bolas transforma la rotación del volante en un desplazamiento lineal preciso del carro. Además, los rodillos de guía estabilizan ese movimiento, asegurando un avance sin desviaciones. Asimismo, los mecanismos de transmisión —volantes manuales o motores eléctricos— regulan la velocidad y el modo de alimentación de la herramienta.

Cilindrado (Turning):

Reduce el diámetro exterior de la pieza, moviendo la herramienta perpendicularmente al eje de giro para crear superficies cilíndricas precisas. Es la operación más común para obtener la medida final del diámetro.

Refrentado (Facing):

Aplana la cara frontal o el extremo de la pieza, posicionando la herramienta para remover material mientras la pieza gira. Esto asegura una superficie plana y en escuadra, y ayuda a lograr la longitud deseada.

Ranurado (Grooving):

Crea ranuras o hendiduras circulares en la pieza usando una herramienta de forma especial. Es útil para alojar componentes como retenes o para preparar roscas.

Roscado (Threading):

Corta roscas helicoidales en el exterior o interior de la pieza mediante el movimiento sincronizado del husillo y la herramienta. Produce roscas precisas según perfiles estándar como métrico o NPT.

Taladrado/Perforado y Mandrinado (Drilling/Boring):

Abre (taladrado) o agranda y perfecciona (mandrinado) agujeros axiales en la pieza. Una broca o herramienta se introduce para lograr diámetros y acabados internos exactos.

Torneado Cónico:

Crea un perfil con pendiente o cono al desplazar el carro transversal en ángulo sobre la pieza. Se usa para fabricar componentes como puntas de herramientas o uniones cónicas.

Tronzado o Corte (Cut-off):

Separa la pieza terminada de la barra madre insertando una herramienta delgada desde el exterior hacia el centro. Es la operación final para desprender la pieza en producción en serie.

Escariado (Reaming):

Mejora la precisión dimensional y el acabado superficial de un agujero ya perforado. Utiliza un escariador para remover una pequeña cantidad de material, logrando un diámetro exacto y uniforme, ideal para ajustes precisos.