¿Qué es la refrigeración interna CNC?

Husillos, portaherramientas y refrigerante.

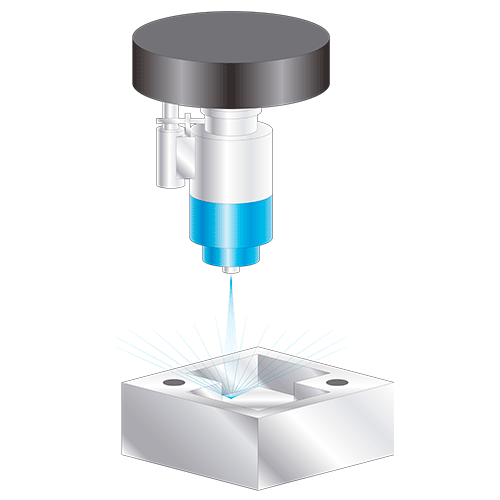

La refrigeración interna en tu máquina CNC (TSC/through-tool) envía el fluido por los canales del husillo/torreta, atraviesa el portaherramientas y se aplica directamente en el filo. Frente a la refrigeración externa, entrega el caudal justo donde ocurre el corte.

Estos son los beneficios de la refrigeración interna:

- Evacuación eficiente de viruta y rebaba en el punto de corte.

- Control térmico y lubricación de la zona de contacto.

- Mejor rompimiento de viruta y menor vibración.

- Mayor vida de herramienta y procesos estables (p. ej., taladrado profundo).

- ¿Qué es la refrigeración interna CNC?

- Portaherramientas con refrigeración interna (conos y estándares)

- Refrigerante en portaherramientas para torno (PSC, VDI, Boost Master)

- ¿Refrigeración interna o externa: cuál conviene?

- Refrigerante para taladrado profundo

- Productos de NT TOOL para refrigeración interna

Portaherramientas con refrigeración interna (conos y estándares)

Estándares y variantes compatibles con paso de refrigerante

En conos de 7/24 (estilo SK/ISO) la norma vigente es ISO 7388-1 (antes DIN 69871). Esta define, entre otras, las formas AD y AF, que habilitan el paso de refrigerante por el centro (retention knob perforado) y/o por el collar del cono (flange) para alimentar la herramienta con refrigerante interno. Es la vía estándar para conseguir “through-tool coolant” en centros de maquinado con cono SK/ISO.

En HSK (cono hueco), la familia ISO 12164 contempla variantes con suministro interno; existen ejecuciones para aplicaciones de alta precisión (p. ej., HSK-T/-A) con alimentación de refrigerante interna hasta el filo de corte

Refrigerante en portaherramientas para torno (PSC, VDI, Boost Master)

Interfaces, torretas y alimentación de refrigerante en torno CNC

En tornos CNC es habitual el uso de interfaces que canalizan refrigerante a través de la torreta y el portaherramientas:

- PSC/Cono poligonal (ISO 26623-1), muy extendido en multitarea (turn-mill), admite refrigeración interna y permite gran rigidez y repetibilidad

- VDI para torreta (DIN 69880), con unidades de sujeción y portaherramientas que incluyen conductos de refrigerante hacia la herramienta desde la torreta

Para limpieza de cavidades profundas y control de viruta en multitarea, NT TOOL ofrece Boost Master, un módulo que eleva la presión del refrigerante hasta 15 MPa (150 bar) y lo dirige a la zona crítica para evitar enredos de viruta y mejorar la evacuación

¿Refrigeración interna o externa: cuál conviene?

Diferencias clave, usos y presiones recomendadas

1.-Entrega del refrigerante

- Fresadoras: por husillo (TSC, through-spindle coolant). Fabricantes como Haas ofrecen 21 bar (300 psi) y 69 bar (1000 psi) como opciones estándar

- Tornos: por torreta/porta con boquillas de precisión (over/under coolant); en HP-coolant son comunes 70–80 bar y en aplicaciones exigentes se llega a 150 bar

2.- Presión y material/pieza

- 70–80 bar favorece el rompimiento de viruta y la estabilidad del proceso en torneado; materiales difíciles (superaleaciones, titanio) se benefician aún más con presiones altas y aplicación precisa

- En fresado general, 20–70 bar suele ser efectivo (según herramienta/material), mientras que 1000 psi/69 bar mejora taladrado profundo y acabado respecto a inundación externa

3.- Portaherramientas y canales internos

- Elige conos/portaherramientas con canales internos (p. ej., SK/ISO en forma AD/AF; HSK con ejecución de refrigeración interna) y/o accesorios de inducción de refrigerante. NT TOOL dispone de soluciones CS/inducers y consumibles de sellado para alimentación por centro

4.- Refrigeración externa complementaria (flood, anillos, MQL)

- Inundación (flood) ayuda a barrer viruta superficial, pero pierde eficacia en cavidades profundas.

- Boquillas/anillos de precisión mejoran el direccionamiento; evita la niebla excesiva por razones de seguridad/ambientales.

- MQL (Minimum Quantity Lubrication) reduce consumo y huella ambiental; es útil cuando la lubricación dirigida importa más que la extracción de calor, con evidencia de mejoras en desgaste y superficie en ciertos casos

Refrigerante para taladrado profundo

Soluciones especializadas de refrigeración interna

En taladrado profundo la prioridad es enfriar el filo y expulsar viruta desde el fondo del agujero; por ello se recomienda through-tool con presiones elevadas y geometrías de broca con canales internos. La aplicación directa al punto de corte incrementa vida de herramienta y evita fallos catastróficos por acumulación térmica y obstrucción de viruta.

Para potenciar instalaciones existentes, NT TOOL Boost Master incrementa la presión hasta 15 MPa (150 bar) usando la alimentación interna de la máquina, mejorando la limpieza de cavidades profundas y reduciendo consumos respecto a soluciones externas adicionales. NT TOOL también ofrece portaherramientas, sleeves y kit de sellos para alimentar por centro según el estándar del cono (SK/ISO, HSK), asegurando compatibilidad con formas AD/AF y ejecuciones internas

Productos de NT TOOL para refrigeración interna

Opciones especializadas de nuestro catálogo

Además de los portaherramientas con canales internos integrados, en NT TOOL ofrecemos soluciones especializadas para dirigir el refrigerante justo al filo, elevar la presión efectiva y mejorar la evacuación de viruta en cavidades profundas. Conócelas:

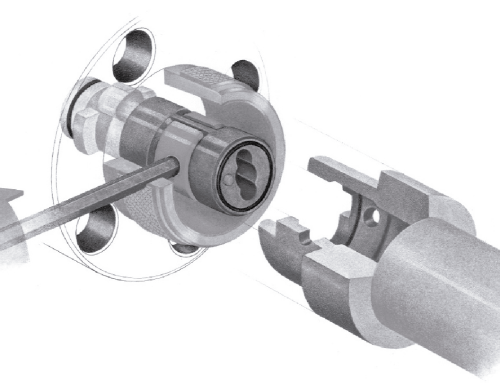

Coolant Inducer / Conjunto de sellos “CS” (familia HDC·A-CS)

Sistema de inducción de refrigerante para alimentación por centro a través del portaherramientas. Consta del cuerpo y un juego de sellos que aseguran el paso estanco del refrigerante hacia la herramienta (compatible con collets de refrigeración FDC-OH / FDC-C). Permite habilitar “center-through coolant” en configuraciones con HDC-A y familias relacionadas.

Manga para torno CNC: ST·U-CBS (Coolant Bit Sleeves)

Mangas para barras de mandrinar que evitan fugas en el plano “flat” y dirigen todo el caudal al filo sin perder presión. Mejoran el acabado superficial y la remoción de viruta en operaciones de torneado interno. Rangos típicos de Ø 8–25 mm.

Collets/boquillas de refrigeración (con vena/interna)

- FDC-OH / MC-OH: para herramientas con orificio de refrigerante (center-through).

- FDC-C / MC-C: para “collet-through” (el refrigerante pasa por la boquilla hacia los costados de la herramienta).

Estas familias habilitan la alimentación por centro o por collar/boquilla en portaherramientas compatibles (HDC-A, milling chucks, etc.).

Boost Master (BMA/BMAL) – Potenciador de alta presión

Módulo de limpieza y control de viruta que usa la alimentación interna de la máquina y eleva el refrigerante hasta 15 MPa (150 bar). Ideal en multitarea/torno para romper viruta, barrer taladros cruzados y limpiar cavidades profundas sin salir de la máquina, con reducción estimada de consumo eléctrico y CO₂ frente a bombas externas de alta presión.

Puedes ver estos videos ilustrativos sobre el boostmaster para torno y boostmaster para ATC: