Tornos CNC

¿Qué es un torno CNC y cómo funciona?

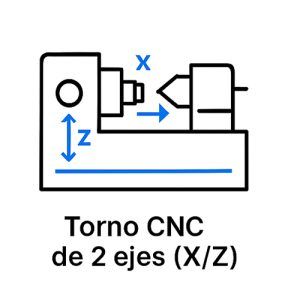

Según Millán Gómez (2006) en Procedimientos de mecanizado (link del libro), un torno CNC es una máquina herramienta que se guía por coordenadas cartesianas (ejes X y Z). Además, incorpora un ordenador que, al leer un programa específico, desplaza simultáneamente los carros, de modo que resulta posible mecanizar formas complejas como conos o perfiles cóncavos y convexos.

En lugar del manejo manual de manivelas, un sistema de control numérico (software) lee un código G o CAM que indica posiciones y movimientos precisos. El torno hace girar la pieza mientras los ejes (normalmente el eje Z longitudinal y el eje X radial) son accionados automáticamente por servomotores. De esta forma la herramienta se desplaza con exactitud según la secuencia programada

Tornos CNC vs Tornos convencionales

Diferencias entre tornos cnc y tornos convencionales

Si todavía no sabes qué es un torno y cuál es la diferencia con un torno CNC, por favor consulta nuestro blog sobre tornos donde explicamos todo sobre ellos.

En primer lugar, el ordenador interpreta cada línea de código y, por consiguiente, mueve los carros según las cotas programadas. Gracias a ello, el torno CNC ofrece varias ventajas frente al torno convencional:

- Revoluciones variables en marcha: permite cambiar la velocidad del husillo sin detener la máquina.

- Avances ajustables al instante: posibilita modificar la alimentación de corte durante el proceso, evitando paradas y ajustes mecánicos.

- Selección automática de herramientas: si las herramientas están preprogramadas, el propio torno CNC posiciona la herramienta adecuada sin intervención manual.

Tornos Convencionales

Ventajas:

Son más simples de operar y de bajo costo inicial. Para producciones de bajo volumen o piezas sencillas, un torno manual puede ser más rentable. No requieren programación previa, y el operador puede ajustar “en tiempo real” el mecanizado por observación visual. Además, su mantenimiento y adquisición de partes suelen ser más baratos.

Desventajas:

Dependen del operador para cada ajuste, por lo que la precisión y la repetibilidad están limitadas por la habilidad humana. El proceso es más lento y propenso a errores manuales. Cada cambio de pieza puede requerir preparación extensa, haciendo costosos los lotes cortos. También ofrecen menor consistencia en acabados finos comparado con CNC.

Tornos CNC

Ventajas:

Ofrecen alta precisión y repetibilidad, ya que una computadora controla las trayectorias. Permiten mecanizar formas complejas sin intervención directa del operario, reduciendo drásticamente los errores humanos. Son muy eficientes en producción en serie, ya que se programa una vez la pieza y luego la máquina repite con exactitud cientos o miles de veces. También reducen significativamente los tiempos de mecanizado por su alta velocidad y automatización de cambios de herramienta.

Desventajas:

Requieren programación previa antes de fabricar la primera pieza. Esto implica tiempo de ingeniería (CAM/CAD) y capacitación del personal. El costo de inversión inicial es alto: el torno CNC en sí, los controles, los accesorios (cargadores automáticos, torretas motorizadas, etc.) y las herramientas adecuadas suponen un costo extra significativo. Además, para justificar la inversión se necesita gran carga de trabajo.

Características de los Tornos CNC

Automatización y precisión

La principal característica de los tornos CNC es su automatización y precisión. El software envía instrucciones al husillo (velocidad de giro) y al carro de herramientas (trayectoria en X/Z), ejecutando ciclos de corte sin intervención humana. Esto permite repetir la misma operación decenas o cientos de veces con tolerancias muy ajustadas. Además, se pueden ejecutar operaciones complejas (roscados, ranurados, contorneados) en la misma máquina mediante funciones de interpolación. Por ejemplo, en torno CNC se programa que la herramienta avance X mm por revolución para cortar una rosca; la computadora coordina el giro del husillo con el avance para generar la hélice.

Flexibilidad

Otro rasgo clave es la flexibilidad. El torno CNC puede reprogramarse para diferentes piezas o cambios geométricos muy rápidamente, sin necesidad de modificar la instalación física. En un torneado CNC de 2 ejes (X-Z) típicamente se realiza cilindrado, perforado, roscado y ranurado. Los modernos torno multitarea incorporan ejes adicionales (por ejemplo, eje Y para fresado) y herramientas motorizadas, ampliando las operaciones posibles sin cambiar de máquina. Debido a esta capacidad, los tornos CNC son el estándar en sectores que requieren alta complejidad y automatización (automotriz, aeroespacial, médico, etc.)

Tipos de Tornos CNC

Principales tipos de tornos cnc

Entre los tornos CNC existen varias configuraciones especiales, algunas de las más comunes son:

Torno CNC de 2 ejes (X/Z):

El diseño más básico, con el husillo girando en Z y la herramienta moviéndose en X/Z. Es adecuado para operaciones tradicionales de torneado.

Torno multitarea (multitask):

Integra funciones de fresado o roscado avanzadas. Puede tener herramientas motorizadas (para fresar caras o agujeros oblicuos) y, a veces, un eje Y para inclinaciones. Estos tornos suelen incorporar un contrahusillo (eje secundario) para mecanizar ambos extremos de la pieza sin desarmarla, ahorrando pasos de sujeción.

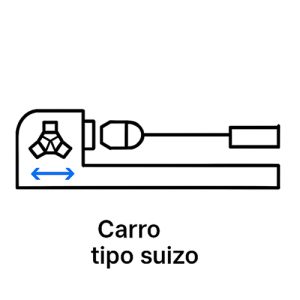

Torno tipo suizo (Swiss-type):

Su particularidad es un cabezal móvil donde la barra de pieza se desplaza mientras la herramienta permanece fija. Esto requiere un casquillo guía que sujeta muy cerca la barra (casquillo de apoyo) y permite mecanizar barras largas y delgadas con mínima desviación. Son ideales para piezas pequeñas (tornillos de precisión, partes médicas) en lotes grandes, ya que reducen vibraciones y permiten hasta 13 ejes de herramientas en una sola máquina

Centro de torneado CNC:

Se diferencia principalmente en tener características adicionales de carga/almacenamiento automático (cambiador de pallets, alimentador de barras, etc.). La acción de corte es similar al torno CNC de 2 ejes, pero se considera más avanzado en automatización y volumen de producción.

Usos industriales de los Tornos CNC

Principales usos y sectores

Los tornos CNC son indispensables en industrias que requieren producir piezas cilíndricas con gran precisión y en grandes cantidades. Se usan ampliamente en la industria automotriz (ejes de transmisión, cigüeñales, bujes, pistones), en la aeroespacial (componentes de tren de aterrizaje, ejes de motores, válvulas de combustible) y en el sector médico (implantes quirúrgicos, implantes dentales, prótesis ortopédicas). También son comunes en la fabricación de moldes y matrices (componentes tubulares, expulsores), la industria electrónica (carcasas cilíndricas, conectores), y en petróleo/gas (válvulas, piezas para herramientas de perforación)

Gracias al CNC se consigue alta calidad superficial, repetibilidad y bajas tasas de desecho en producciones seriadas. Por ejemplo, en la fabricación automotriz es común producir miles de bielas o ejes idénticos en un torno CNC sin ajustar manualmente la máquina, algo impracticable con un torno convencional.

Portaherramientas para Torno CNC

Conoce el sistema de sujeción de los tornos CNC

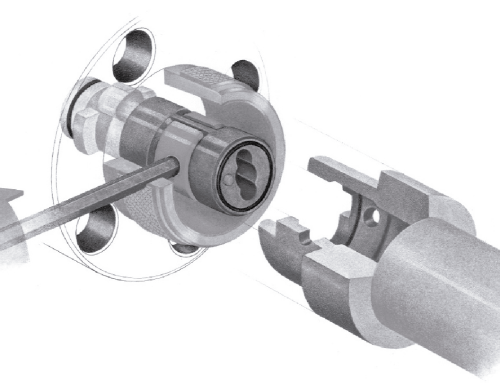

Los tornos CNC emplean sistemas estándar de portaherramientas (tool holders) similares a los de fresado CNC. Los más habituales son los de cono iso 7:24 (normas ISO, DIN o MAS-BT/CAT) y los de tipo HSK (sistema de vacío). La compatibilidad depende del husillo de la máquina: por ejemplo, un husillo HSK-A63 acepta portaherramientas HSK-A63, mientras que un husillo DIN 69871 ó ISO 7388 requiere herramientas BT30, BT40, CAT40, etc.

Los portaherramientas deben seleccionarse también de acuerdo con la longitud de la herramienta y el sistema de refrigeración (interno o externo). Las marcas especializadas ofrecen portaherramientas balanceados y robustos para tornos CNC; por ejemplo, NT TOOL fabrica una amplia gama de portaherramientas diseñados para maximizar la rigidez y precisión en operaciones de torneado de alta demanda.

Si quieres saber más sobre qué es un portaherramientas para CNC, puedes consultar nuestro blog especializado en este tema.